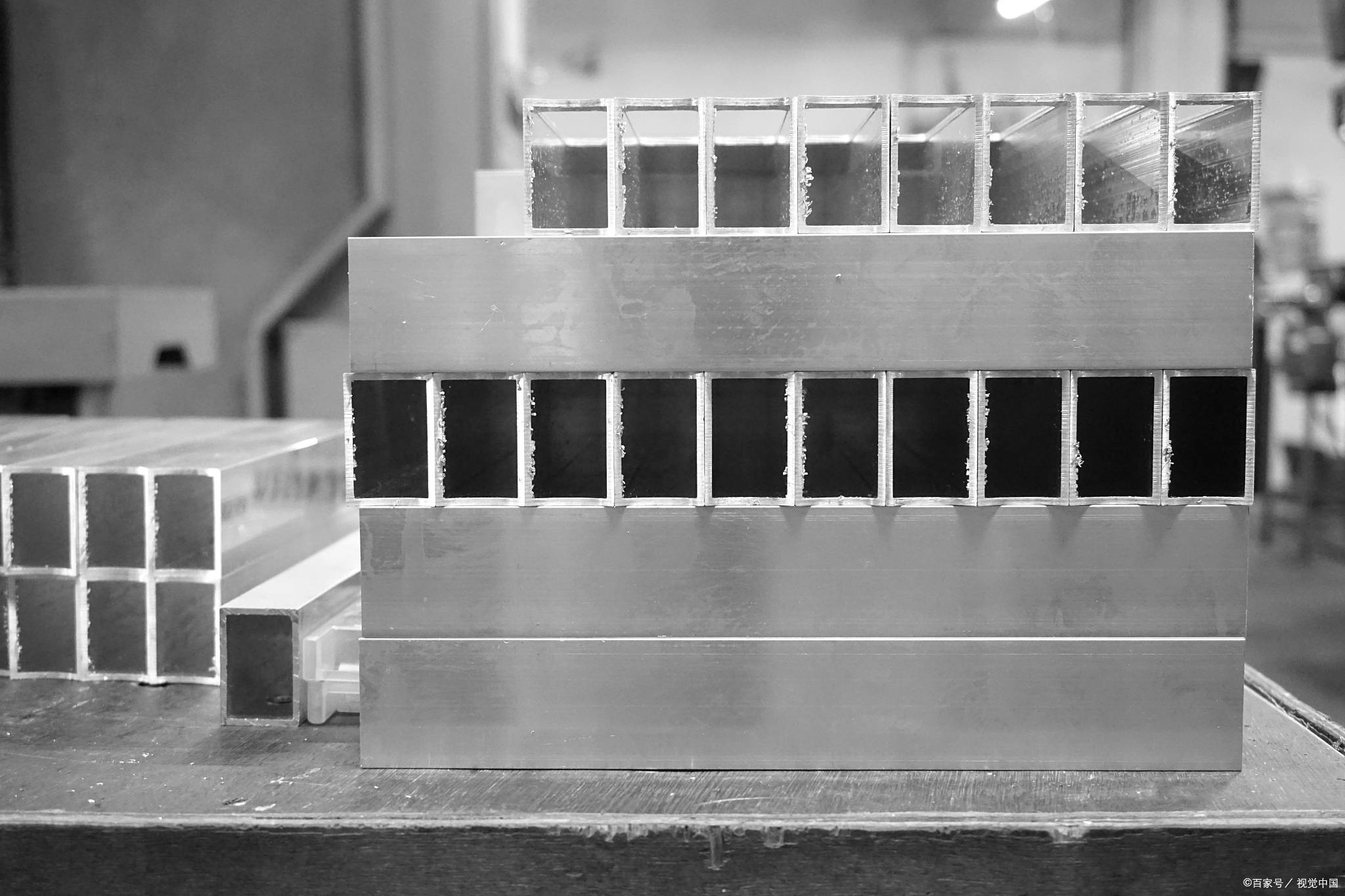

四孔支板冲压模,这模具有四个孔冲出来的工件产品是支板1四孔孔是模具的落件空间,工件从孔中落下一次就有四件落下孔边是切削刃应当是下模2上模就必须有四个冲头,柱状,与空对应3支板,是一板块状的工件,板不很厚才用冲压方法生产,也不大,才一次可冲出四件,是作支撑用的,名称叫支板。

一块钢板变成万向轮的过程主要涉及冲压装配以及精密部件的组合具体来说钢板冲压首先,将钢板送入冲床进行加工,根据万向轮的尺寸要求,冲压出所需的片材接着,在片材上冲压出圆孔和支撑部件的形状,这些部件将构成万向轮的基本框架部件装配将冲压好的部件与油脂和钢珠组合油脂用于润滑,减少。

从一块钢板到一台车一般分为4步冲压把整块钢板切割后,通过冲压模具制造成形状不同的各种部件平均制造一个车型,约需要2000套左右的冲压模具,大到发动机盖,小到油箱盖都需独立模具,模具精度影响车身坚固程度在赛力斯两江智慧工厂,可一键启动冲压设备,全自动冲压设备将钢板冲压成汽车零部件。

汽车后防撞钢梁上的黑色长方块是无钥匙开尾箱的认证系统接收器防撞钢梁是用冷轧钢板冲压而成的U形槽,与车架纵梁连接,作为汽车被动安全的第一道屏障,防撞钢梁是吸收和缓和外界冲击力防护车身前后部的重要安全装置防撞钢梁作用 由于后防撞钢梁隐藏在后保险杠的里面,许多车主根本不知道自己的车后没。

为冲压车间的员工提供广阔的职业发展空间和晋升机会综上所述,长安汽车的冲压车间是一个高度自动化劳动强度低工作环境良好的生产部门,主要负责将钢板冲压成汽车所需的车身部件随着技术的不断进步和市场的需求变化,冲压车间也将不断发展壮大。

一体冲压是指在一块完整的钢板上进行冲压成型,这种工艺制造的车门整体性强,给人一种车门厚重的感觉然而,一体冲压车门在维修时成本较高,因为一旦发生重大车祸,车门可能需要整体更换,这将影响救援和逃生另一方面,拼接焊接则是将分开冲压的多个部分焊接在一起,这种制造方法的成本略高尽管如此。

第一如果要把一块钢板做成圆球,常见的有这几种方法一是旋压成型,二是冲压成型,其次是液压成型而最特别又最暴力的一种则是爆炸成型,它主要利用爆炸物质在一瞬间产生的高压冲击波来使胚料变形,从而达到塑形的效果在爆炸过程中,通常以水作为爆炸能量传播的介质爆炸成型时,把所要制作的板材。

不可能是材料问题,应该是凸凹模的配合间隙问题,及模具装配精度问题另一可能是冲切深度过深。

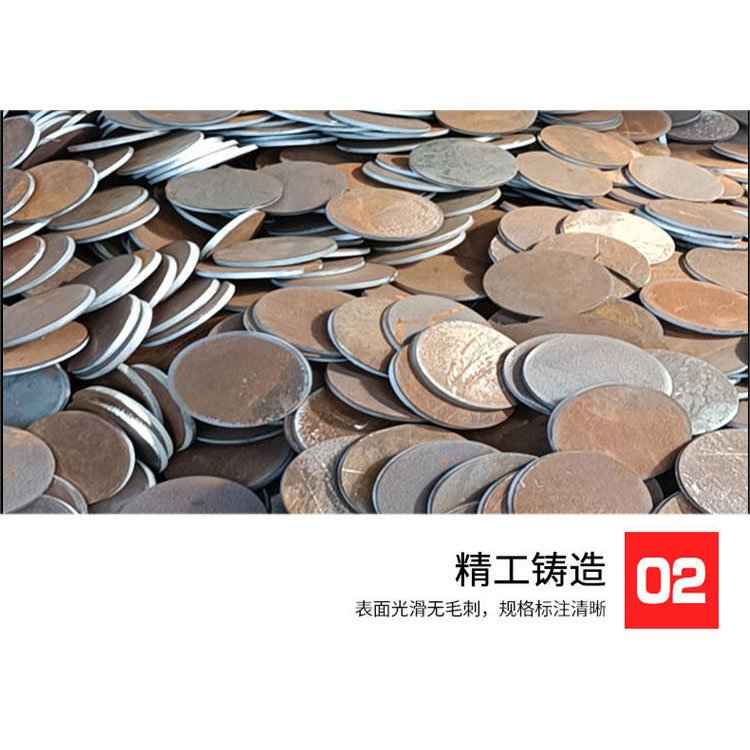

冲头是2MM,不任是圆孔还是方孔,反正与图纸要求的尺寸完全一致凹模孔工作部分的大小是在与冲头相对应尺寸的基础上,加上一个冲裁间隙冲裁间隙可根据钢板的材质,在冲压技术资料上查询上述仅指公称尺寸,冲头的公差根据图纸要求的精度确定,凹模孔工作部分也可直接在图纸上标注2MM与冲头进行配制,确保单边间隙多少MM。

白车身车间通常包含四个主要工段,分别是冲压工段焊装工段涂装工段和总装工段每个工段都有其特定的任务,共同协作以完成白车身的生产首先,冲压工段是白车身生产线的起始点在这一阶段,主要任务是利用冲压机将钢板等原材料冲压成各种形状的零部件,如车门引擎盖车顶等这些零部件将用于。

作为所有工序的第一步,冲压工艺通过冲床和模具对板材进行加工,实现各种形状的成型该工艺所使用的板材模具和设备通常由低碳钢制成,确保了产品的耐用性和稳定性车身的车架部分和覆盖件,如车顶挡泥板等,多由钢板冲压而成车身专用钢板不仅具有延迟拉伸的特性,还具备不易开裂的优点,大大提升了。

它看起来好像是一个整体,其实是由300~500个薄钢板冲压成各种形状后,再焊接起来的但是焊接并不是所有的焊缝都完全填满,那样费时费力成本高,焊接过程还不好控制,焊接后车身变形也大,所以一般的白车身制造不采用满焊的工艺,而是点焊在两个金属冲压件连接处用焊机焊几个点就可以了,既能保证连接。

恩菲尔德兵工厂的谢泼德R V Shepard和特宾HJ Turpin提出的设计被英军采用,被命名为司登冲锋枪司登冲锋枪由47个零件组成,结构非常简单,绝大多数组件是冲压而成,只有枪机和枪管需要机床作业枪托是一根钢条和一块钢板焊接而成,枪身是一根钢管,透过枪栓槽可以看见里面的弹簧这款枪的。

2购买28mm的打孔钻头,这种钻头中心一个较长的钻头,用于在钢板上开个的定位孔的注意钻头能安装入你的手枪电钻这些加起来几百块钱吧,低加工精度适用,速度慢,钢板打孔非常费力的,可能要多备用几个钻头,小批量经济型加工,可以采用这种办法 方法二1购买一台二手的钻床,价格不详,估计一。

ST14,ST15,ST16 QBQB408标准BLC,BLD,BUSD,BUFD,BUSFD 以上是比较常见的冲压用冷轧低碳钢板,还有一些冷轧碳素结构钢低合金高强加磷高强双相高强烘烤硬化这些冷轧钢板具体牌号请自己查询宝钢标准,其他钢厂基本相同,冷轧只是一种钢板的轧制工艺而已,基本上所有的低碳钢板都有冷轧板。

转载请注明来自昊展扬不锈钢制品,本文标题:《一块钢板上冲压四个圆点是什么意思》

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...