1、二氧化碳由液体变为气体时会吸收大量的热,而气瓶一般都是由金属制的,金属是热的良导体,被吸热后金属瓶温度很容易降低,大气中的水份遇到较冷的物体会在表面凝结成水珠,水的导热性能比金属低很多,在气温本来就比较低的情况下水珠来不及从空气中吸收足够的热量,一旦水的温度低于0度就会结冰了 这种情况一般在使用的时候才会发生,二氧化碳从液态转气。

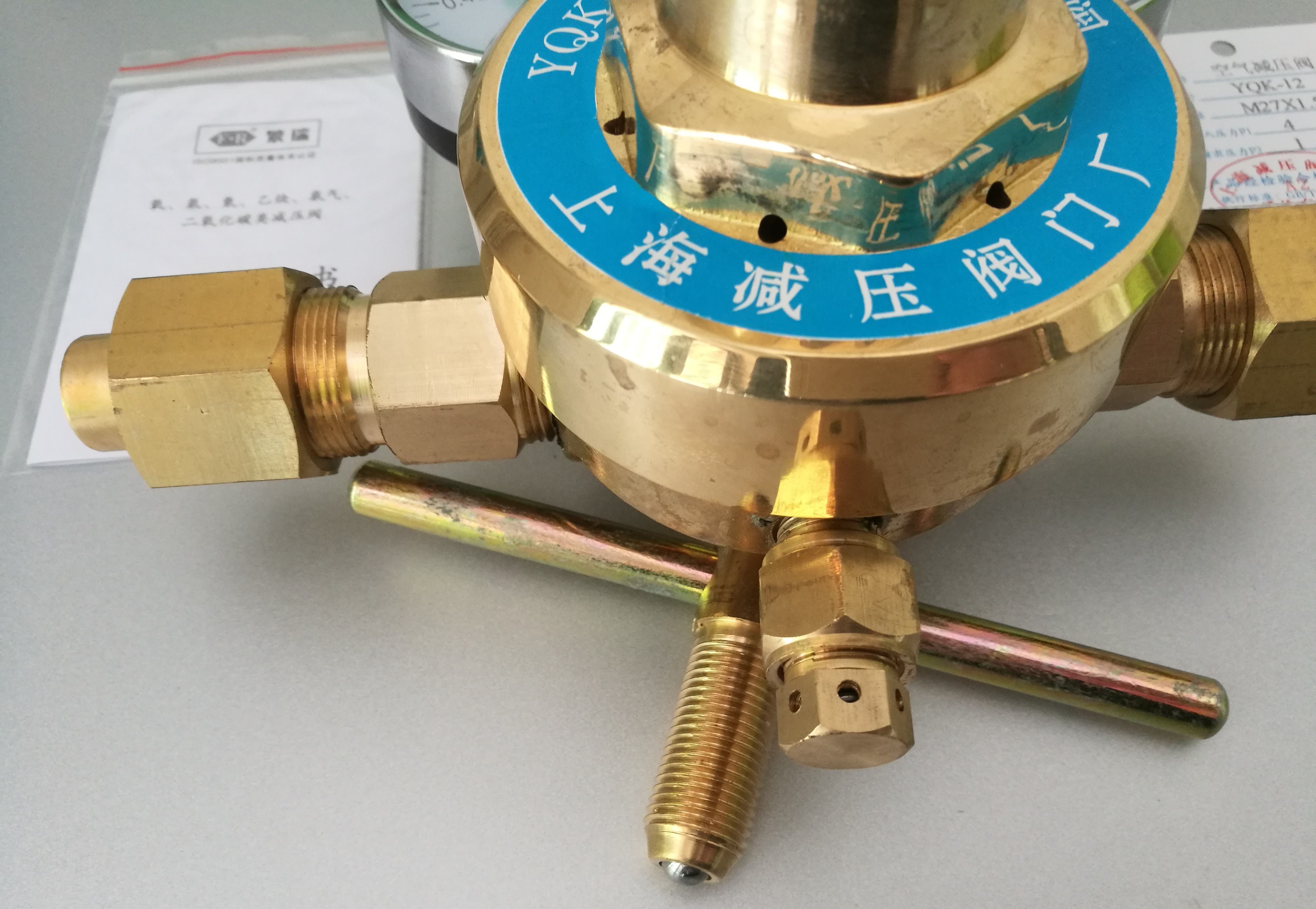

2、在实际应用中,液态二氧化碳的使用通常需要通过减压阀来控制压力减压阀可以将高压的液态二氧化碳降低到适宜的使用压力,确保安全使用减压阀的设定压力通常在07到10兆帕之间,可根据具体需求进行调整综上所述,液态二氧化碳在钢瓶内的压力管理至关重要,需保持在6到8兆帕之间,以确保其安全和有效使用。

3、使用二氧化碳钢瓶时,环境温度尽量不要超过30度,以免内部液体CO2因温度升高而体积膨胀,形成高压气体,增加爆炸风险正确放置钢瓶钢瓶应垂直放置,避免倒放或横放倒放或横放时,打开减压阀会导致冲出的CO2液体迅速气化,容易发生导气管爆裂及大量CO2泄漏检查减压阀及连接装置减压阀接头压力调节器等。

4、流量特性定义涉及输入压力恒定时,减压阀对输出流量变化的响应理想表现当输出流量变化时,输出压力的变化越小越好在低输出压力下,减压阀的流量特性更加平滑,对流量变化的敏感度更低这些性能参数共同决定了二氧化碳减压阀在实际应用中的稳定性和可靠性。

5、避免低温环境最后,检查气瓶是否有足够的气体如果气瓶中的二氧化碳气体已耗尽,焊接时自然不会出气需要及时更换或充气气瓶综上所述,二氧化碳焊机焊接时不出气可能涉及电路电磁阀气路减压阀以及气瓶等多个方面通过仔细检查并排除这些问题,可以有效恢复焊机的正常工作。

6、气瓶中的二氧化碳压力比较高,气保焊在焊接时,要用减压阀减压,也就是二氧化碳的体积变大了,在体积变化的同时二氧化碳气体会通过气瓶壁吸热,所以瓶壁温度比周围环境温度低,环境空气中的水汽就会在气瓶壁上结露,要是在冬季就会结霜这不影响使用,但环境温度低二氧化碳的消耗量会大,所以冬季使用时减压。

7、可采用先导式减压阀先导式减压阀的工作原理与直动式的基本相同先导式减压阀所用的调压气体,是由小型的直动式减压阀供给的若把小型直动式减压阀装在阀体内部,则称为内部先导式减压阀若将小型直动式减压阀装在主阀体外部,则称为外部先导式减压阀与直动式减压阀相比,该阀增加了由喷嘴4挡。

8、二氧化碳减压阀是采用控制阀体内的启闭件的开度来调节介质的流量,将介质的压力降低,同时借助阀后压力的作用调节启闭件的开度,使阀后压力保持在一定范围内,并在阀体内或阀后喷入冷却水,将介质的温度降低,这种阀门称为减压减温阀该阀的特点,是在进口压力不断变化的情况下,保持出口听压力和温度。

9、真能省气在压力需求低的车间安装压缩空气减压阀,这样可以达到节能的目的,节能二氧化碳减压阀真能省气减压阀是通过调节,将进口压力减至某一需要的出口压力,并依靠介质本身的能量,使出口压力自动保持稳定的阀门。

10、控制温度使用时,环境温度尽量不要超过30度,以避免液体二氧化碳因温度升高而体积膨胀,形成高压气体,产生爆炸危险正确放置钢瓶应垂直放置,避免倒放或横放卧放时,打开减压阀时冲出的二氧化碳液体迅速气化,容易发生导气管爆裂及大量二氧化碳泄漏的意外检查设备减压阀接头压力调节器装置需正确。

11、有根据豆丁网查询压缩机内部为保证正常运转,会加入润滑油来润滑部件进气阀采用密封垫圈等零配件进行密封这些零件损坏或老化失效,导致压缩机内部的润滑油渗漏到进气阀处。

12、电弧电压选择不当,电弧电压太高会使飞溅增多焊丝含碳量太高也会产生飞漉导电嘴磨损严重和焊丝表面不干净也会使飞溅增多防止措施选择合适的回路电感值调节电弧电压选择优质的焊丝更换导电嘴气孔产生气孔的原因有气体纯度不够,水分太多气体流量不当包括气阀流量计减压阀调节不。

13、二氧化碳汇流排加电加热是为了降低二氧化碳排放量,提高产量和质量二氧化碳汇流排加电加热根据热力学第一定律和气体热力学的特性,气体被压缩压力升高时外力对其做功,分子的内能增加,气体温度升高,会对外释放热量根据查询相关资料信息得知对于气体减压阀,温度太低时会影响的减压阀的正常工作尤其是对于。

14、二氧化碳气体保护焊时,气压表是根据气瓶内的压力自动显示的,你无法调整气压表的数值焊接过程中,你可以调整二氧化碳气体的出气量通过调节减压阀后面的旋钮可以改变气体流量点焊时,建议将出气量调节至气柱刻度的5的位置而在进行连续焊接时,出气量应调整到气柱刻度5到10之间具体数值应根据焊接。

15、1应该对操作人员进行培训,让他们能够正确的操作减压阀,并且根据需要调整减压阀2要采用高品质的二氧化碳气体,并定期对气源进行检测和维护3定期检查减压阀的内部结构,并更换磨损的元件4定期清洗减压阀,检查接口是否牢固。

转载请注明来自昊展扬不锈钢制品,本文标题:《减压阀内部会吸附二氧化碳吗》

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...