再次,合理布置浇冒口和冷铁,适当提高浇注温度,这样可以提高冒口的补缩能力此外,提高铸型的紧实度,防止球墨铸铁件在浇注过程中外形膨胀,有利于铁液在石墨化膨胀时进行有效的补缩最后,改进铸件结构,减少球墨铸铁件壁厚的不均匀度,以降低缩孔缩松的风险。

这三种缺陷成因各不相同找全国铸件订单球墨铸铁件采购铸件铸造厂接单咨询铸造技术问题,就来 铸件订单网 气孔分三种析出性气孔侵入性气孔反应性气孔成因也不相同析出性气孔的成因金属液在熔炼过程中吸气太多,过后也没采取净化除气措施,在浇注冷却过程中就要析出通常是最后的冷却凝固。

石墨漂浮的产生主要与碳当量有关经验表明,在生产厚壁球墨铸铁件选择化学成分的时候,既要注意防止缩孔缩松,又要防止石墨漂浮为了防止缩孔等收缩缺陷的出现,可用设置冒口或冷铁的方法来解决除了碳当量过高,还与铁液中存在过多的氧化物浮渣和硫化物浮渣有关,由于它们的存在而加剧了石墨的漂浮。

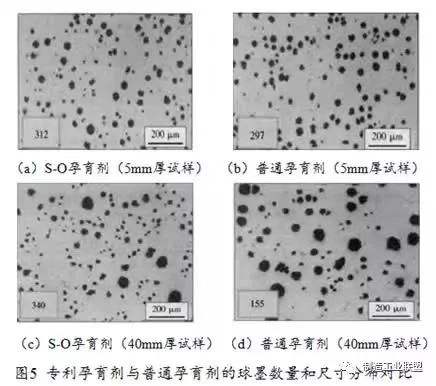

钾钠变质剂在球墨铸铁中的应用可以解决疲劳强度问题传统上,球铁加工后的表面“疏松”被误认为是缩松,人们尝试通过使用冷铁和加芯子来解决,但实际上这些措施并不能有效解决问题钾钠变质剂的使用可以消除这种“疏松”,提高疲劳强度此外,钾钠变质剂还能有效防止球铁出现白口,提高材料的疲劳。

一般来说球墨铸铁的缩松主要原因是单位面积的石墨球数量不均匀或者太少,预防缩松的方法肯定首先是从原材料入手,一个是球化剂的质量,再一个就是增碳剂的质量一般的增碳剂没有经过石墨化处理,在奥氏体结晶不能更好的析出,在一个就是合金的加入和处理温度的控制在一个就是型砂的激冷作用和透气性。

1缩孔形成原因在铸件最后凝固的地方出现一些空洞,大而集中的孔洞称为缩孔纯金属接近共晶成分的合金易产生缩孔2缩松形成原因金属液在型壳内凝固时,当合金凝固温度范围较大就会形成较宽的凝固区域,会形成较宽的凝固区域在凝固区,按“体积凝固”方式进行凝固即在该区域内同时形成晶核。

1选择合适的合金成分 在使用条件允许的情况下,尽量选取结晶温度窄的合金成分例如,对于灰铸铁及球墨铸铁,力求将化学成分选定在共晶点附近,以利于减小或消除铸件的缩孔和缩松2有效地控制熔炼过程,采用冶金性能良好的液态合金铸型刚度因造型的紧实率及铸型种类的不同而异,应根据铸件的技术要求。

解决铸件缩松缺陷的最根本方法就是着眼于“热平衡”其方法主要有以下几点其一改变大型铸件内浇道的位置其二合理的工艺设计内浇道设在机床铸件相对溥壁处,数时多且分散使最早进入厚壁处的金属液率先凝固,薄壁处后凝固,使各处基本达到均衡凝固对于壁厚均匀的机床铸件,采用多个内浇道和出。

压铸件缩孔缩松不能从压铸工艺本身得到彻底解决,要彻底解决只能是从系统外寻找解决的办法,从工艺原理上说,解决铸件缩孔缩松缺陷,只能按照通过补缩的工艺思想进行,铸件凝固过程的相变收缩是一种自然的物理现象,智能追寻它的规律解决问题分类分布 缩松按其形态分为宏观缩松简称缩松和微观缩松。

主要缺陷生产中常出现的缩孔缩松夹渣石墨漂浮皮下气孔球化衰退与球化不良缺陷 防止措施选择适宜的铸造泡沫塑料,提高浇注温度和浇注速度,增加抽气量和铸型真空度,选择适宜的浇注系统,提高铸型的透气性等等希望能帮助到你。

转载请注明来自昊展扬不锈钢制品,本文标题:《球墨铸铁缩松的解决方法是什么》

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...